According to the real working situation in fishmeal plant, we divide he vapors into organized vapor and non-organized gas, the called organized vapor is from production line equipment like cooker, drier etc. with the feature of high concentration and high temperature, which can reach above 95℃. the called non-organized gas is from fish pond, workshop and warehouse, with the feature of low concentration and low temperature, but large volume.

According the plant location and itself real conditions, we have two plans for treating the organized

vapor, the explanation and flowchart of two kinds treatment plan are as follows:

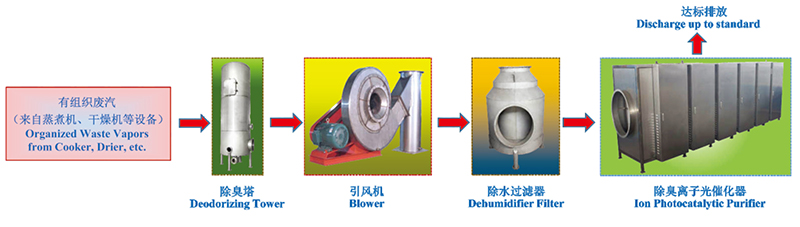

Treatment Plan I

The organized high temperature vapors from equipment will be collected by closed pipe line and sent to deodorizing tower; After spaying by large quantity cooling water, most of vapor will become condensate and discharge with cooling water, meanwhile, the mixed dust in the vapor also will be washed. Then under the suction of blower, sent to dehumidifier filter to dehumidify. Finally, sent to ion photocatalytic purifier, by using ion and UV light-tubes to disintegrate the off-flavor molecule, making the vapor reach the discharging standard.

Flowchart Ⅰ

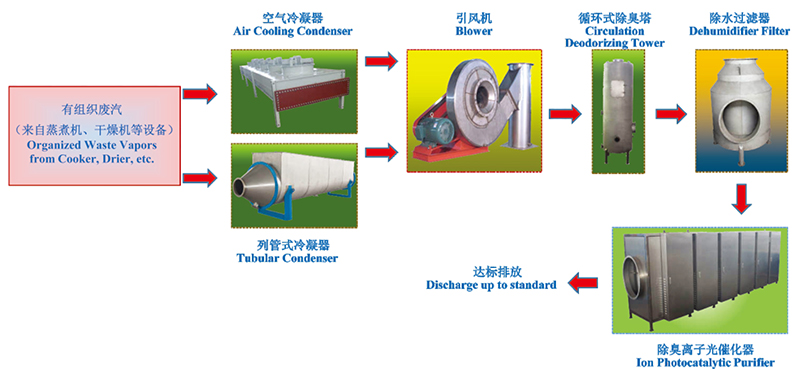

Treatment Plan II

The organized high temperature vapors from equipment will be collected by closed pipe line, first we have to cool the temperature to 40℃. According to the clients’ plant real situation, the condensing ways have air-cooling condenser and tubular condenser. Air-cooling condenser takes ambient air as cooling media to make indirect heat-exchanging with high temperature vapors through inside tubes; Tubular condenser takes circulation cooling water as cooling media to make indirect heat-exchanging with high temperature vapors through inside tubes. You can choose any of them or both. After cooling, 90% of the vapor will become condensate, which will be sent to factory ETP system to process, and discharged after reaching discharging-standard. Under the suction of blower, the rest vapor will be sent to circulation deodorizing tower, by spraying to remove the dust, which mixed in the vapor, to protect ion photocatalytic purifier effect. Then sent to dehumidifier Filter to dehumidify, after that, sent to ion photocatalytic purifier, by using ion and UV light-tubes to disintegrate the off-flavor molecule, making the vapor reach the discharging standard.

Flowchart Ⅱ